矽膠製品工藝了解,表麵燙焦的原因是什麽?

矽膠製品在生產(chan) 過程中避免不了產(chan) 生不良品的現象,所以很多優(you) 質的矽膠產(chan) 品都具備優(you) 質的設備,模具以及操模人員的技術工藝,而產(chan) 品出現質量問題的原因還是有一定的特定因素造成,比如機台的參數調整以及操作人員的加工流程以及其他可能性的原因造成,很多矽膠製品對於(yu) 表麵外觀都比較嚴(yan) 格,所以在加工過程中表麵外觀是比較重要的管控範圍,在生產(chan) 過程中產(chan) 品表麵不良的原因都有哪些問題引起的呢?

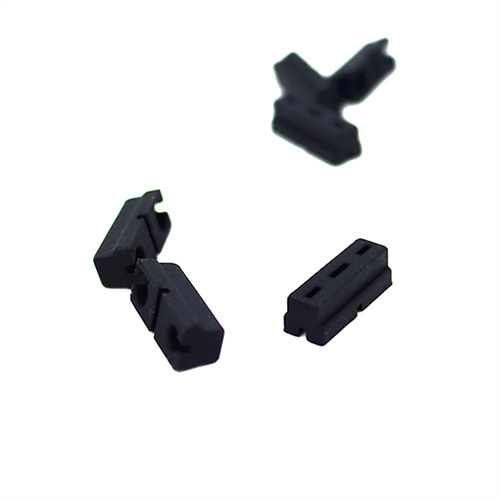

模壓矽膠製品與(yu) 其他工藝不同在於(yu) 它需要手動操作擺膠,而矽膠材料的擺放和控製關(guan) 乎著整個(ge) 產(chan) 品的表麵質量,所以在生產(chan) 過程中需要嚴(yan) 格把控好產(chan) 品的質量,常見的問題比如有,質量出現嚴(yan) 重缺膠,麻麵那就可能是因為(wei) 人工因素造成,這些現象就需要注意以下幾個(ge) 問題!

生產(chan) 過程中操作問題占據主要因素之一,做矽膠製品行業(ye) 的都知道固態模壓成型擺放原料很重要,不同的放料方式與(yu) 速度都可能影響產(chan) 品的品質,然而速度的快慢也占據其中之一,不同的矽橡膠製品由於(yu) 模具的結構複雜性讓材料擺放無法簡便,導致在放料過程中材料在模具中出現表麵發泡半固化形態,這種因素主要原因源於(yu) 模具的結構複雜性讓材料未能及時進入模腔固化所導致。

矽橡膠製品廠家機台參數問題也在其中,溫度決(jue) 定了矽橡膠製品的軟硬度,時間決(jue) 定矽膠產(chan) 品的成型與(yu) 半成型效果,在出模以後由於(yu) 模具的溫度過高,在放料過程中沒有及時放入材料則很可能導致出現的焦燒現象,並且矽橡膠製品在高溫固化情況下同樣會(hui) 導致產(chan) 品出現發脆,拉伸回彈力度下降,使用壽命更容易下降!

其他因素造成死料的現象也占據多數,比如矽膠製品在出模時噴灑脫模劑,處理粘模現象導致溫度下降,溫度未能升溫到一定的加工效果上所導致產(chan) 品出現的不良現象,材料混煉防止時間太久導致固化不完全,煉膠過程添加硫化劑比例錯誤導致,模具排氣壓力問題等等。

同類文章排行

- 矽膠防撞角經不起考驗?碰撞後產生破損脫落的原因有那些!

- 矽橡膠模壓分型麵破損的核心原因有那些,以下幾個原因您都分析了嗎!

- 矽膠材料影響產品硫化與拉伸回彈性的三大因素

- 帶您認識熱塑型密封件與矽膠密封件的區別在於哪兒!

- 矽膠手表帶的使用壽命是多久,它到底能不能耐造!

- 矽橡膠密封墊壽命影響的幾大因素您都知道嗎!

- 汽車用矽膠密封件壽命老化的主要原因有那些!

- 矽膠密封件長期使用後出現發脆壽命下降主要原因是什麽!

- 矽膠材料出現中毒的原因分析,您知道有那些呢!

- 造成矽膠廚具出現粘黏冒油的主要因素是什麽!

最新資訊文章

您的瀏覽曆史