科普導熱矽膠用氧化鋁填料效果怎麽樣!效果到底好不好?

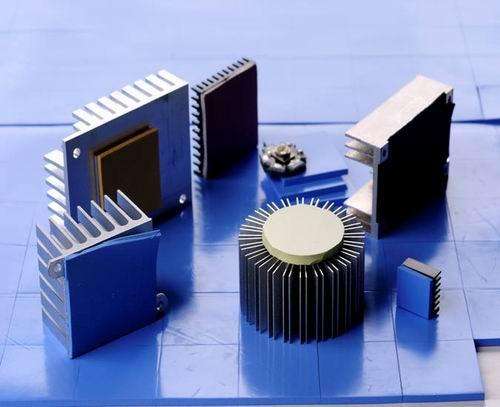

隨著工業(ye) 電子行業(ye) 的發展,電子元件、集成電路趨於(yu) 密集化、小型化,“熱”已經成為(wei) 電器的運行的頭等大敵。為(wei) 了最大程度避免因散熱不力導致的電器故障,一般會(hui) 在電子產(chan) 品的發熱體(ti) 與(yu) 散熱設施之間的接觸麵塗敷導熱矽膠以及導熱性矽膠製品為(wei) 輔助,那麽(me) 它的作用你都了解過嗎?

導熱矽膠是一種具有一定的柔韌性、優(you) 良的絕緣性、壓縮性、表麵天然的粘性,專(zhuan) 門為(wei) 利用縫隙傳(chuan) 遞熱量的設計方案生產(chan) 的產(chan) 品。除了能填充縫隙,完成發熱部位與(yu) 散熱部位間的熱傳(chuan) 遞,同時還起到絕緣、減震等作用,滿足設備小型化及超薄化的設計要求,且厚度適用範圍廣,因此作為(wei) 一種極佳的導熱填充材料被廣泛應用於(yu) 電子電器產(chan) 品中。

不過普通矽膠產(chan) 品是熱的不良導體(ti) ,因此需要添加適合的導熱填料以提高其導熱性能,而在無機非金屬導熱絕緣粉體(ti) 填料中,氧化鋁不但具有良好的絕緣性能,而且其導熱率也不低(常溫導熱率為(wei) 30W/m·K),在種種優(you) 勢加持下成為(wei) 了最為(wei) 常用的導熱填料之一。

說是導熱率不錯,實際上離“良好”還是很有些距離的(比如說氮化鋁的導熱率為(wei) 150W/m·K,是它的至少五倍),氧化鋁最出色的地方應該是在於(yu) 它的性價(jia) 比。為(wei) 了不失去這種優(you) 勢,並同時提高氧化鋁的應用優(you) 勢,就得想方設法在原料不變的前提下提高矽膠的導熱性能。主要可選擇的方向有兩(liang) 個(ge) ,一是填料能在基體(ti) 中形成導熱鏈或導熱網;二是提高氧化鋁填料自身導熱率。

一、導熱網絡的形成

根據熱力學,導熱即熱能以振動能的形式傳(chuan) 遞,即由物質內(nei) 部微觀粒子相互碰撞和傳(chuan) 遞。由於(yu) 矽膠是由不對稱的極性鏈節所構成的高分子材料,整個(ge) 分子鏈不能完全自由運動,隻能發生原子、基團或鏈節的振動,因此導熱率很低,是熱的不良導體(ti) ,隻有通過填充高導熱性的填料增加材料的熱導率。

當加入的填料量較少時,填料在矽膠基體(ti) 中的分布近似以孤島形式出現,此時導熱率提高不大。為(wei) 了提高導熱絕緣矽膠的導熱率,必須提高矽膠中填充氧化鋁的填充量,使氧化鋁顆粒在材料內(nei) 部形成導熱通道。但是一味提高氧化鋁填充量,就會(hui) 對矽膠體(ti) 係的工藝性能及產(chan) 品的性能造成影響--一般來說,當氧化鋁填充到導熱材料中,隨著填充量的增加,導熱材料的拉伸強度和硬度逐漸提高,而材料的柔韌性逐漸變差,其斷裂伸長率不斷降低,這是因為(wei) 氧化鋁填充到高分子複合材料中,氧化鋁粉體(ti) 對基體(ti) 起到增強作用。

因此在製備高導熱絕緣矽膠材料時,不能單純依靠提高填充量來增加導熱性能,因為(wei) 導熱絕緣矽膠不但要求材料的導熱性,而且對粘度、可壓縮性、柔韌性均有所要求。若想進一步提高導熱矽膠材料的導熱率,就得通過提高氧化鋁填料自身的性能來實現。此外,采用不同粒徑、不同形狀的導熱填料和不同種類的導熱填料複配填充,也可以發揮各種填料的特點,提高材料的熱導率,並降低成本。

對於(yu) 導熱矽膠來說,粘度、可壓縮性、柔韌性同樣很重要

二、提高氧化鋁自身導熱率

若要提高氧化鋁自身的導熱率,必須提高晶體(ti) 的結晶程度和致密度,因此氧化鋁填料必須具有高的α相含量,這是因為(wei) α相氧化鋁為(wei) 六方結構,是氧化鋁變體(ti) 中最為(wei) 致密的結構。此外,α相納米氧化鋁還具有高硬度、高強度、耐熱、耐腐蝕等特性,其製備有多種工藝路線,主要采用的有以下幾種:

1.化學熱解法

化學熱解法要包括銨明礬熱解法、碳酸鋁銨熱解法和噴霧熱解法3種。

①銨明礬熱解法是用硫酸鋁銨溶液與(yu) 硫酸銨反應,製得銨明礬,再加熱分解成納米氧化鋁,此法工藝簡單,但生產(chan) 周期長,難實現規模化;

②銨明礬熱解法改進後形成了碳酸鋁銨熱解法,目前已見報道的是將銨明礬與(yu) 碳酸氫銨反應製得銨片鈉鋁石前驅沉澱,然後經1200℃灼燒,可製得粒徑為(wei) 15nm的氧化鋁粉體(ti) ;

③噴霧熱解法是將金屬鹽溶液以霧狀噴入高溫氣氛中,使其中的水分蒸發,金屬鹽發生熱分解,析出固相,直接製備出納米氧化鋁陶瓷粉。

2.非晶態晶化法

此法主要是使非晶態的化合物經退火處理後晶化。這種方法可生產(chan) 出成分準確的納米材料,且不需經過成型處理,由非晶態可直接製備出納米氧化鋁。這種方法生產(chan) 的納米結構材料的塑性對晶粒的粒徑十分敏感。隻有粒徑較小時,塑性較好,否則材料變得很脆。此方法法設備工藝簡單,產(chan) 率高,成本低,環境汙染小,但產(chan) 品粒度分布不均,易團聚。

3.溶膠-凝膠法

該法在氧化物納米粉製備中應用較多。其化學過程是將原料經水解反應生成活性單體(ti) ,再聚合成溶膠,進而生成具有一定結構的凝膠,最後經幹燥和熱處理得納米粒子。整個(ge) 反應是:分子態-聚合體(ti) -溶膠-凝膠-晶態(或非晶態)的過程。

溶膠凝膠法反應溫度低,產(chan) 品晶型、粒度可控,且粒子均勻度高,純度高,反應過程易於(yu) 控製,副反應少,但產(chan) 品團聚問題顯著,且以有機物為(wei) 原料時毒性大,價(jia) 格高。

4.液相沉澱法

液相沉澱法是在溶液的狀態下,通過化學反應使原料中的有效成分生成沉澱,再經過濾、洗滌、幹燥、熱分解製備納米粒子。它包括直接沉澱法、共沉澱法和均勻沉澱法。

①直接沉澱法是通過沉澱反應從(cong) 溶液中製備納米粒子;

②共沉澱法是把沉澱劑加入到混合後的金屬鹽溶液中,使各組份混合沉澱,再經加熱分解得到超微粒子;

③均勻沉澱法是以易緩慢水解的物質為(wei) 沉澱劑,利用水解速率控製粒子生長速度從(cong) 而得到納米粒子的方法。它可減少團聚,產(chan) 品粒度均勻,粒徑分布窄,純度高。

沉澱法操作簡單,工藝流程短,成本低,但反應易受溶液組分、濃度、溫度、時間等的控製,不易形成分散粒子。但近年來,通過引入冷凍幹燥、共沸幹燥、超臨(lin) 界幹燥等工藝,有效解決(jue) 了硬團聚問題,能製得質量較高的納米粒子。

5.反膠團微乳法

該法是使互不相溶的兩(liang) 種溶液中的一種以微小液滴的形式(水相)分散於(yu) 另一相中(油相)形成微乳液(w/o型),用水相作為(wei) 氧化物或氫氧化物生成的微反應器,發生沉澱反應,再經洗滌、幹燥、煆燒得到納米氧化鋁粉體(ti) 。

反膠團微乳法操作簡單,可以通過改變原料組分的方式控製粒徑,而且粒徑分布窄,製出的均勻多相無機化合物粉末對功能陶瓷材料的生產(chan) 有重要意義(yi) 。但產(chan) 品粒子過細,提高了後續分離過程的難度。

6.溶劑蒸發法

該法先將金屬鹽溶液製成微小液滴,將溶劑快速蒸發,溶質析出得納米粒子。溶劑蒸發法又包括直接幹燥法、噴霧幹燥法及冷凍幹燥法、超臨(lin) 界幹燥法等。

①幹燥法效率酸低,質量差,應用受到了限製;

②噴霧幹燥法以硝酸鋁、碳酸鋁銨為(wei) 原料,操作簡單,但硝酸鋁分解放出氮氧化物,可能會(hui) 汙染環境;

③冷凍幹燥法產(chan) 品均勻性好,但成本高;

④超臨(lin) 界流體(ti) 幹燥技術以硝酸鋁為(wei) 原料,在無機鹽-有機溶劑體(ti) 係製得的氧化鋁粒徑小,孔徑大,密度低,表麵能高,產(chan) 品應用潛力巨大。

另外,氧化鋁形貌也對導熱率有不同程度的影響。根據不同的燒成控製,氧化鋁的晶體(ti) 形貌可以呈現出蠕蟲狀、片狀、球形(類球形)等形貌,目前在高導熱絕緣材料中填充的氧化鋁形貌主要以球形(類球形)為(wei) 主。也有一些研究機構使用片狀氧化鋁製作高導熱絕緣矽橡膠複合材料。

類球形氧化鋁和片狀氧化鋁

總之,作為(wei) 導熱絕緣矽膠用的填料氧化鋁,其晶體(ti) 形貌、粒徑分布等都會(hui) 對導熱絕緣矽膠材料的導熱率及產(chan) 品性能有很大的影響。因此要想提高複合材料導熱性能,控製氧化鋁的性能指標是相當關(guan) 鍵的工作。

同類文章排行

- 矽膠密封塞緊密性能與壽命和哪些因素有關係!

- 矽膠腳墊如何選,常見兩種工藝您知道嗎!

- 了解矽膠按鍵發展史,從手動和遙控它有哪些變化!

- 矽膠冰格耐溫到底好不好,它的特性與優勢您都了解嗎!

- 選擇矽膠洗臉刷的秘密,不同矽膠刷的結構功能有哪些!

- 揭開hth手机版登录((官方)官方网站的短板,導致它的質量異常原因都有哪些!

- 源頭工廠帶你認識矽橡膠生膠的調配與製程

- 矽橡膠製品材料匹配,不同的特性應當如何選材質!

- 汽車用矽橡膠密封圈材質判定,如何確保它的質量沒水分?

- 矽橡膠製品對原材料的依耐性太大?導致品質異常的原因有那些!

最新資訊文章

您的瀏覽曆史